来源:盖世汽车

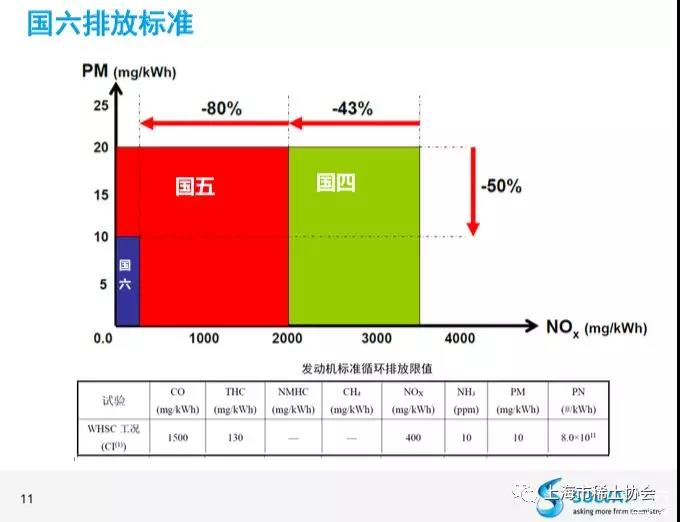

鉴于2016年底环境保护部、国家质检总局发布的《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(以下简称“国六”)以及国务院发布的《打赢蓝天保卫战三年行动计划》中的相关规定,目前全国已有十余个省级行政单位宣布在2019年7月1日提前执行国六标准。也就是说,再过一个多月,“国六”就真的要来了!

作为国五标准的升级版,国六标准多维度加严了要求,例如测试循环由NEDC升级为WLTC,测试过程更为严格,增加实际道路形式排放测试,污染物限制更严苛,引入48小时蒸发排放试验和加油过程中挥发性有机化合物(VOCs)排放试验,将蒸发排放控制水平提高至90%以上等等。这意味着,要满足国六排放标准,整车厂商及其背后的相关供应商们必须提前进行相应的技术升级。

而值得注意的是,随着排放要求的不断加严,改善发动机工作过程的难度越来越大,能统筹动力性、经济性和排放性能的发动机也越来越复杂,成本也急剧上升。在这一情况之下,越来越多的厂商增加了对废气后处理技术的关注,原因是后处理技术是在尽量不影响发动机性能的同时,在排气系统中安装各种净化装置对废气进行处理,从而降低污染物的排放。而此篇,我们就将结合日前在索尔维举办的媒体环保开放日上所获得的信息,重点介绍:为了满足国六排放标准,整车厂商需要怎样的尾气后处理技术?尾气后处理技术又要如何再升级?

主流的汽车尾气后处理技术

就汽油机而言,尾气后处理装置主要有三元催化转化器、热反应器和空气喷射器等。

其中三元催化器是目前应用最多的废气后处理技术。三元催化器安装在排气歧管之后、排气消声器之前的排气管中,当发动机工作时,废气经排气管进入三元催化器,将汽车排气系统中的有害物质碳氢化合物、一氧化碳和氮氧化物转化为水蒸气、二氧化碳和氮气。据了解,目前在发达国家生产的汽油车几乎都装备了三元催化器,而在中国,在环境问题以及排放法规的压力之下,三元催化器也被更多的应用,相信随着国六排放标准的实施,这一需求将更为迫切。

热反应器是通过均质气体的非催化反应来氧化汽油机排气中碳氢化合物和一氧化碳的装置。具体的应用情况是,在排气道出口处安装用耐热材料制造的热反应器,使尾气中未燃烧的碳氢化合物和一氧化碳在热反应器中保持高温并停留一段时间,使之得到充分氧化从而降低其排放量。需要指出的是,热反应器属氧化装置,不能除去氮氧化物。

空气喷射器则是通过将新鲜空气送入发动机排气管内,从而使排气中的碳氢化合物和一氧化碳进一步氧化和燃烧,即把导入的空气中的氧在排气管内与排气中的碳氢化合物和一氧化碳进一步化合形成水蒸气和二氧化碳,从而降低了排气中碳氢化合物和一氧化碳的排放量。

而就柴油机而言,目前国内普遍采用的国六排放技术路线多为“EGR+DOC+DPF+SCR+ASC”的形式。

其中,EGR就是废气再循环系统,也即内燃机在燃烧后将排出气体的一部分分离出、并导入进气侧使其再度燃烧的技术,可达到抑制氮氧化物的产生,同时提高燃油经济性的效果。

DOC指的是柴油机氧化催化器,通常为三段式排气管中的第一段,一般以贵金属或陶瓷作为催化剂载体。它的主要作用是氧化废气中的一氧化碳、以及碳氢化合物,将其转化为二氧化碳和水,同时也可以吸收可溶性有机成分及部分碳颗粒,降低部分PM(微粒物)的排放。并将一氧化氮氧化为二氧化氮。

DPF,柴油颗粒捕捉器,也是三段式排气管中的第二段,主要作用是捕捉PM颗粒,对PM的削减能力在90%左右。需要指出的是,当DPF装置捕捉足够多的颗粒物后,为了避免堵塞,会对捕捉的颗粒物进行消解,这个过程被叫做DPF再生。

SCR指的是选择性催化还原技术,也是排气管中的最后一段,以尿素为还原剂,通过使用催化剂与氮氧化物发生化学反应,将氮氧化物转换为氮气和水。据了解,SCR技术在国内卡车上早已普及。

ASC是氨气捕捉器,一般安在排气装置的最末端,位于SCR装置之后,通过催化氧化作用,降低排气中未参与尾气催化而泄露出的氨气。据了解,国五之前对尿素系统喷射的尿素是没有要求的,而国六标准则制定了限值,因此ASC属于国六标准下催生的新型装置。

尾气后处理技术升级的若干要求及解决方案

不难推断,随着国六或是未来更为严苛的排放法规的实施,以上解决方案的需求将持续增加。而与此同时值得注意的是,这些尾气后处理技术也在不断升级,并且对相关零部件或是材料提出了更高的要求。

索尔维特种聚合物汽车业务拓展经理丁宗勤表示,国六排放标准下,EGR、SCR等装置对于材料的多方面性能要求进一步提升,例如使用温度、尺寸稳定性、耐腐蚀性等等,相关供应商需要进一步优化材料方案。

据盖世汽车了解,针对EGR废气再循环阀,索尔维提供的特种材料具有优良的耐高温性能,使用温度在-40℃-180℃;具备优良的密封性能,耐受废气中的化学品腐蚀,如酸性气体;以及具备尺寸稳定性以及长期的热老化性能等等。而针对SCR系统,其特种聚合物的高性能材料使用温度为-40℃-100℃,同时具有耐尿素溶剂、优良的尺寸稳定性、尿素低渗透率等优点。

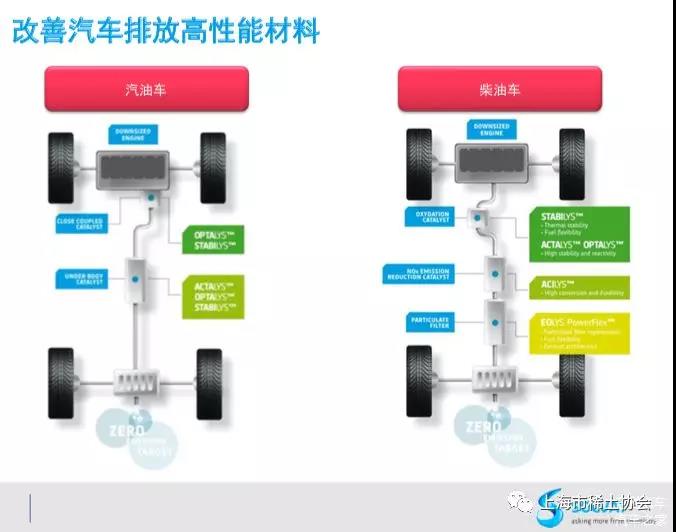

材料的升级有利于保障以及提升尾气后处理的效果,而在材料之外,催化剂之于尾气后处理似乎更为重要。事实上,汽车尾气就是通过与催化剂相互作用,来加速尾气中污染物的氧化还原反应,从而达到减少废气排放的目的。索尔维特种化学事业部市场发展经理杨诺表示,为了满足新的国六排放标准,催化剂也需要进行必要的升级,例如具备更出色的稳定性,更强效耐用,满足新的测试周期(WLTP)和更高的排放控制限制等等。

据了解,在中国市场,为了满足新的国六排放标准,索尔维开发了新的铈锆储放氧材料,这些产品具有出色热稳定性以增加催化剂的转换效率和使用寿命:即使在高温(峰值> 1000°C)后也能保持其物理特性,从而通过最大限度地减少烧结和包覆来稳定贵金属(催化剂的“活性成分”),能使催化剂做到更强效、更耐用、更低贵金属负载,以及高成本效益。

具体产品来看,其Actalys和OPtalys系列产品是按不同比例组合的氧化铈(稀土)和氧化锆的混合物,在大多数情况下还会额外添加少量其它稀土氧化物,如镧、钕和镨。据称,Actalys和OPtalys高性能铈锆材料促进提高汽车催化转化器的性能,可大幅度减少来自不断增长的车辆带来的废气排放。

该公司另一个催化剂产品系列是燃油负载催化剂,它是一种含了催化剂的添加剂,用来燃烧累计在柴油颗粒捕集器(DPF)里的积碳,在低温比如500度左右,可以用非常短的时间比如几分钟之内完成积碳的燃烧。

此外,EolysPowerFlex®是该公司2009年全面推广到全球市场的,用来解决欧五和欧六对柴油颗粒捕集器可靠性、坚固性和耐用性方面的挑战,特别针对高度市内驾驶条件,冷车操作和燃油质量问题。据杨诺介绍,EolysPowerFlex®是可以装载在一个小罐里并高度整合在汽车上,在车辆运行期间自动进行添加。据了解,目前已经有1300多万辆欧五和欧六车已经装载了Eolys PowerFlex®技术。目前,该公司也在积极在中国推进这一技术的应用。

盖世小结:国六排放标准的实施,为整车厂商及其背后的供应商带来了方方面面的挑战,而如今,已有诸多整车厂商推出了国六车型,这意味着已经有一批企业直面挑战,进行了相应的技术升级。当然不可否认的是,技术升级是一个持续的过程,在包括汽车尾气后处理在内的诸多技术方面,相关企业仍需多下功夫,毕竟“国六”的技术方案需要进一步优化,未来更为严苛的排放标准的实施也需要更多的技术突破!